超音波除錆について

一口に 錆と言っても 実に種類が多く、きれいに除去出来たりできなかったり、なかなか安定した結果を だすことが出来ないでいる。除錆技術を極め、ビジネス展開しようとして、直ちに、直面しなくてはならない現実がある。除錆に関する価値である。

実験開始とともに お客様から送られてくる錆びた製品は、大変申し訳ないが、廃棄処理直前の 付加価値を喪失したと思われるものも少なくない。依頼の多くは、不良品の処理と思われるものが多く、除錆が より、付加価値を生むのか 疑問を待たざるを得ないと感じてしまう。

それでも、除錆という化学変化は 面白い。たかが錆取りと言うけれども、実験をして 全表面が赤茶けて捨てるしかないと思われた製品が、鈍く輝く新品同様の金属表面を取り戻すのを見ると、素直に感動する。

化学反応の超音波による効率的促進と、その技術の普及は、当社の大きな目標の一つであり、私の悲願でもある。

ビジネスとしてはともかく、超音波除錆は、市販されている除錆剤の力も借りながら、続けていく。

by shibano

7月15日 超音波洗浄技術 耐面講座 開催

超音波洗浄のメカニズムと効果的な活用法および最新応用技術

講師 柴野から ご挨拶。

経験と勘を頼る洗浄技術を排し、実験と理論に基づく洗浄理論を打ち立てるために、私は、1993年日本洗浄工学研究会を創設し、環境負荷の優しい洗浄技術の確立を目指した。

しかし、日本のバブル崩壊と製造業の海外移転の奔流は、参加する研究者をアジアの製造工場へ押し流し、日本洗浄工学研究会は、休眠に追い込まれ、現在に至る。

あれから、30年。洗浄技術は、どのように進化し、日本の製造業の期待に応え、世界を牽引しているのだろうか。超音波洗浄技術は、この30年どのような進化を遂げたのか。アジアの洗浄技術の進展にどのような貢献が出来ているのか。

このセミナーでは、超音波洗浄技術の原理、この30年の進化の技術を世界初の高速映像を使って、理解していただく。超音波洗浄、キャビテーション応用技術をさらに深く広く、ものつくりの現場に広げられるように解説する。

[プログラム]

1.世界初の210万分の1秒の高速動画で学ぶ超音波洗浄のメカニズム

(1).誤解だらけの超音波洗浄技術

a.オゾン層破壊と超音波洗浄 :CFC-113の功罪

b.超音波洗浄とは何か :超音波洗浄の原理

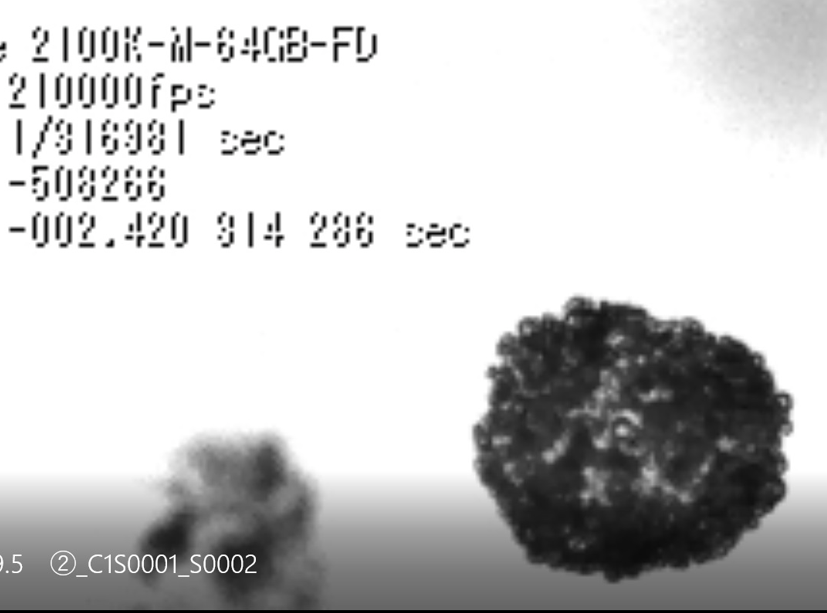

c.映像で学ぶキャビティーの種類 :ガス星雲型と球状星雲型

(2).超音波洗浄で汚れが除去される瞬間

a.汚れが除去される瞬間 :1000分の1秒動画

b.汚れが除去される瞬間 :21万分の1秒動画

c.超音波洗浄設計とキャビティーの形状の意味

(3).超音波洗浄のメカニズム

a.超音波洗浄の役割

b.キャビテーション

c.液条件とキャビテーション

2.超音波洗浄装置の技術

(1).第1世代の超音波洗浄装置の技術

(2).第2世代の超音波洗浄装置の技術

a.キャビテーションコントロールの意味

b.キャビティーの発生位置のコントロール

c.キャビティーの衝撃力のコントロール

d.キャビティーの密度のコントロール

(3).第3世代の超音波洗浄装置の技術 :現代・超音波洗浄技術の基本

a.人件費削減・品質の向上・国際競争力の強化のために

b.球状星雲型キャビティーを使うか、ガス星雲型キャビティーで満足するか

3.超音波洗浄プロセスと活用事例

(1).洗浄方法と洗浄工程の選定

(2).超音波周波数の選定

(3).超音波洗浄の活用事例

a.金属部品の洗浄事例

b.ガラス部品の洗浄事例

c.プラスチック部品の洗浄事例

4.超音波洗浄技術の最新応用技術とその事例

(1).超音波バリ取り洗浄技術への応用

(2).超!超音波洗浄技術への応用

(3).超音波バレル研磨技術への応用

(4).超音波エッチング技術への応用

(5).超音波有機高分子分解技術への応用

(6).超音波バイオエタノール、ナノセルロース生成技術への応用

(7).超音波は、どこまで進化できるか

・ナノダイヤモンドの生成、超音波核融合は可能か

5.超音波キャビテーション技術相談

・個別相談にお応えいたします

対面講座申し込みは 以下へ。

会場

日本テクノセンター研修室

〒 163-0722 東京都新宿区西新宿2-7-1 新宿第一生命ビルディング(22階)

– JR「新宿駅」西口から徒歩10分

– 東京メトロ丸ノ内線「西新宿駅」から徒歩8分

– 都営大江戸線「都庁前駅」から徒歩5分

電話番号 : 03-5322-5888

FAX : 03-5322-5666

超音波による、ナノゼオライトの生成に成功

ブルースターR&Dは、超音波のキャビティーの衝撃力を 大気圧下で発生する衝撃力の限界を越えて、より強力にする技術を実用化。

様々なナノ粒子の製造、超音波有機合成にも 挑戦を始めている。

まず最初に ナノゼオライトの生成実験を行い、その生成に成功。

超音波を使用して生成するナノゼオライトは、その形状に 特別な特徴があり、順次 データを公開していく。

ソノケミストリー(8)超音波の進化は、止まらない。(超音波キャビティーション加工の未来と協業)

液体の中に 超音波で、いわゆる球状星雲型キャビティー(微小真空核群)を発生させる。そのキャビティーの直径が、10㎜Φに達成する。即ち、直径10㎜Φの真空の玉が、約40000分の1秒で発生し、40000分の1秒で消滅する。そして、秒速100mで移動する。

その時、従来の超音波とは、全く異なる、正と負の衝撃波が発生する。これらの、キャビティーを 我々は、コントロールできるようになり、安定して供給できるようになった。

この衝撃波を 超音波洗浄、超音波バリ取り洗浄、超音波バレル研磨など以外の世界で、有効に活用し、利用していただきたい。

つまり、物理化学反応の世界に有効に取り入れていきたい。

これらのキャビティーション加工と呼ぶなら、これは、液中における新しい加工技術である。新しい反応のの促進技術でもある。

当社は、このキャビティーの応用について、広く協業を呼びかける。 以下にキャビティー事例を示す。

by shibano

一般の超音波洗浄のキャビティー 事例

直径10㎜Φの球状星雲型キャビティー 事例

直径10㎜Φの球状星雲型キャビティー 事例

ソノケミストリー(7)超音波の進化は、止まらない。(美味しいお酒への挑戦)

失敗もある。熊本のある酒造メーカーから超音波を照射して、よりおいしいお酒が出来ないか、相談を受けた。熟成を超音波振動で 促進できないかという試みである。40KHz、600Wの超音波を 酒造メーカーの用意したお酒に 30秒照射して 7人のテスターに味の変化を感じてもらうという事である。

私には、味は、わからない。

試飲の結果は、7人全員が、おいしくなったという評価である。びっくり、やったと思った。

しばらくして、うちの一人が、[あれ?金気がするといった。]・・・・・。全員で、再度試飲。今度は、全員が、金気がする!売れない!だった。

条件はともかく、よわよわしい超音波でも、繊細な日本酒を構成する有機物の何かを 変化させたという事である。この世界にいると、超音波が、自然界の生態系に 影響を与える場面に 時々出くわす。ましてや、ミクロな繊細な生きた有機物の世界に、自然界にないエネルギーを不用意に 当てるのは、つつしみたい。若い時の思い出。

by shibano

ソノケミストリー(6)超音波の進化は止まらない(超音波エッチング)

化学反応の促進に 超音波を使用する。古くから試され、失敗の記録ばかり残る手段。多くの企業で超音波を使っての化学反応の促進には 否定的だ。

失敗の原因は、解析されたのだろうか。失敗の原因を [超音波]のせいにしていないだろうか。私が見て歩いて、超音波が,理解されて使用された例を見たことが無い。

超音波を使用する反応の促進は 超音波の振動に頼る方法でも 超音波で発生する目に見える空気の泡を利用する方法でもない。超音波で発生する真空の泡(キャビティー~微小真空核群)の生成と消滅時の正と負の衝撃波の利用である。

だから、超音波はだめだ、効果がないという人に聞きたい。[あなたが使った超音波のキャビティの形状と大きさを教えてほしい。] 答えられないなら、超音波は、理解されず使われたのだ。

例えば、超音波エッチングを利用しようとするなら、せめて、球状星雲型の直径3~6㎜Φのキャビティーを使用しなければならない。球状星雲型キャビティーなしに 超音波エッチングは出来ないし、超音波化学反応を安定してコントロールする事は出来ない。球状星雲型キャビティーを作れないなら、超音波が、理解されていないという事だ。

硫酸、硝酸、各種混酸。超音波を正しく理解し、球状星雲型のキャビティを無数に作ることが出来れば、より低温、より薄い濃度で、良り高速に、より均一に、目的の化学反応を達成できる。キャビティは、秒速100mで、移動し、新液を供給し、反応生成物を運び去る、キャビティに代わる手段は、存在しない。

私は、化学反応の世界で、もっと 超音波を使用してほしいと 切に願う。

by shibano