プラスチック超音波精密バリ取りの現状

プラスチック精密成型は、バリとの闘い! バレル、ショットなど 全て 試したお客様。 プラスチックのバリ取りには、超音波バリ取り洗浄を お試しください。

当社は、携帯電話、DVD等のインモールド成形時の箔バリの除去システムの実用化に続き、プラスチック精密射出成形における、バリ取り洗浄装置を開発、受注を開始して実績を積み重ねて来ました。最近は、PPSの成型後のバリ取りの依頼が急増、その実験とその結果の受注対応に追われております。

この急激な経済不況の中、単に装置販売だけでなく、生産量が安定しないとか、あるいはまだ装置を購入するにたる受注量がないお客様には受託超音波バリ取り洗浄加工も行っております。現在当社は、本来強力な超音波洗浄装置メーカーですが、各種金属、複合部材からプラスチックバリ取りまで幅広く行う超音波バリ取りメーカーに 変貌しようとしております。本稿では、プラスチック超音波バリ取りの現状とその原理をまとめます。

精密プラスチックバリ取りの現状

プラスチックの精密成形はバリとの戦いであるといっても過言ではありません。バリ除去のまだ多くの部分が、自動化されず、人手に頼っているのが 実情です。しかし、人件費の比較的安い中国においても人件費の上昇は避けられず、深玔や東玩などでは、バリ取り用の人員が集まらず、業務に影響が出てきている客様も少なくありません。

神経を使う割には、スキルが上がると言えないバリ取り作業も嫌われる原因です。バリの除去を安い労働力に頼る時代は終ろうとしています。

たとえば、世界に100万人の社員を抱える台湾系の携帯電話製造を主力とするメーカーの天津工場などでは、その80%がバリ取り要員とさえ、いわれています。

先日の新聞報道では、リーマンショック直後に、この中国最大の外資企業の経営が悪化、中国政府が、政情不安防止のため、巨額の支援をする記事がありましたが、[現在はリーマンショック前以上に回復)私は、その深玔の工場で講演会後、ライン検査した経験からすると、やはりバリ取りに代表する品質管理を、安い賃金の人手にに頼っており精密加工の進展の中では、これではますます歩留まりが悪くなると懸念していたものでした。

複数の射出成型機の後ろに100人以上!のバリ取りの作業員が並んでいるのは決して珍しくありません。

中国でも人件費の上昇は避けられません。

プラスチックの射出成形と印刷を同時に行うインモールド印刷は、ラインから、塗装工程をなくし、環境の改善と、工程の短縮、印刷の美しさで、画期的なものでした。携帯電話をはじめ、多様な美しさを競う分野で主流になりつつありますが、印刷に使った箔バリが、出て、これを、手でしか取れず、多数のバリ取り要員を抱えなければ なりませんでした。

このため、つまり、バリ取りの人件費削減のために人件費の安い国に携帯電話の成形加工工場が次々に作られることになります。ハンガリーや、ブラジルがその例です。

しかし、この問題は、解決しました。

この箔バリ除去洗浄装置は、当社が、開発、実用化に成功して、納入を続けてきました。

しかし、プラスチック精密成形の大部分は、携帯電話のように、表面の美しさを競う分野は少なく、大部分は、地肌のままの金型バリを問題にする成型品です。しかし、人件費が比較的安い中国でも、コスト競争が進み、また人に頼っていることは、品質管理が不安定になります。

精密加工が進むに連れて、プラスチック成形もますます、精密になり、バリも倍率150倍以上のマイクロスコープで除去の正否を議論する時代です。除去手段は、ますます、少なく、人が 除去できる大きさのバリは、少なくなりつつあります。

この精密プラスチック成形部品は、多種多様で、インモールド成型の市場をはるかに越える巨大市場です。なかでもPPSのバリ取りは、注動性が高く、かつ対薬品性が優れているため今までバリ取りは 人手に頼らざるを得ないのが実情です。この精密金型を持ってしても 出来てしまう微小バリを 取る技術が、世界中で求められてきました。

ようやく、PPSに代表されるような精密プラスチックの精密成形バリ、加工バリの除去技術が、当社において確立、実用化に成功、現在、積極的に実験を受け付けると共に装置の製造能力を増強、販売の強化を進めております。

当社のバリ取りの基本は、超音波洗浄と基本的に同じで、カゴに多数の精密成形品を入れ、そのまま水中に沈めて強力な超音波を照射する方法です。

精密プラスチック成形品の多くは、水の中に入れても空気が抜けないため、一旦真空にして、強力な超音波をかけて、発生する球状の真空核で出来たキャビティの発生、消滅時の衝撃力でバリを除去します。

除去されたバリは、速やかにフィルターで除去されますから再付着の恐れはありません。従来の当社の超音波による金属バリの除去と異なり、プラスチックでは、あまり強力な衝撃力を発生するキャビティは、使うことが出来ません。プラス チック表面を荒らし、毛羽立たせ、場合によっては穴を開けてしまうからです。そのため、スター・クラスターは、プラスチックの表面を傷めず、バリだけを除去できるキャビティを安定して作る技術を開発しました。

その技術は、多種多様なプラスチックに、対応していく事が出来ます。

超音波バリ取り洗浄の原理

気体の高速移動のひとつの例がガス爆発であるが微小真空核群の生成と消滅時の高速移動するものは、はるかに密度の高い液体である。液体が秒速50から100mで移動し(正の爆発)次に 今度はその逆方向に 秒速50mから150mで移動(負の爆発)する。これを1秒間に20000回以上繰り返す。無数の数の微小真空核群が同期しながら、この生成と消滅を繰り返す。

バリの近くに発生した微小真空核群=キャビティはバリに、即ち1秒間に20000回以上正と負の衝撃力、別な表現をすれば、押す、引くを繰り返す。この結果、微小なヒゲバリは一瞬で吹き飛んでしまう。つぶれて本体にへばりついているバリは、正より負、つまり引っ張りの方向に働く衝撃力の方が強いため(キャビティによる 汚れ除去の機構を今だ一方向の衝撃波=マイクロジェットとして捉える技術者がいるが、それでは、汚れを食い込ませるだけに、なりかねない。)徐々に引き起こされ、同様の繰返し応力により、破壊(折られ)除去される。後は精密洗浄工程と同様である。

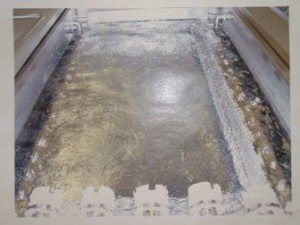

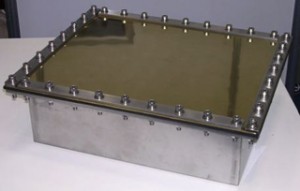

4800W 真空減圧型超音波バリ取り槽上部 |

2400W バリ取り超音波発振 状況 液表面 |

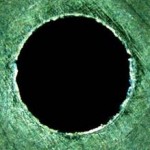

バリ取り用キャビティー 振動板表面 発生状況 |

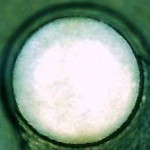

窒化チタンコート 2400Wバリ取り超音波振動子 |

|

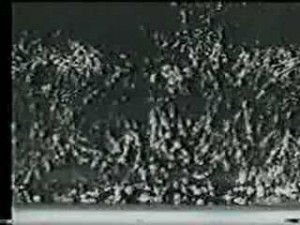

バリ取り用 キャビティー 高速写真 1000分の1秒

|

超音波バリ取り装置の重要なポイントは、超音波振動子と洗浄槽にある。

超音波振動子は、強力なキャビティーを連続的に発生させるため、その振動板自身が、激しい衝撃を連続的に受ける。そのため、振動子の表面に50μのハードクローム鍍金と、さらに窒化チタンコート(写真参照)をする。そうしないと数ヶ月間で振動板がキャビティーにより破壊される。

さらに 見過ごされやすいのが洗浄槽である。バリ取り対象物と同じように洗浄槽も強力なキャビティーの衝撃を受ける。

まともに受ければ、SUS304 3mmの洗浄槽でも溶接部から容易に破壊される。従って、洗浄槽に衝撃波、キャビティーの集中がないようにキャビティーションのコントロールが的確な安全な超音波洗浄槽の設計、製造が、必要である。

[超音波バリ取りを 行うにあたっての留意点]

超音波バリ取り洗浄を行うにあったって、バリの大きさ、付いている場所、洗浄対象物の形状などにより、超音波の周波数、発振方式を変える。超音波振動子の大きさは、対象物の大きさにより、変えて、対応する。

この時、超音波の衝撃力が、強すぎると対処物表面にエロージョンを発生させ、鏡面の破壊、対象によっては、製品破壊 をも引き起こしかねない。

このために 次の対策を行っている。

超音波の周波数の変更

- 25KHz~275KHz 同時多重波広域発振

複雑強固な形状のバリ除去、PPSはこの周波数 - 50KHz~275KHZ 同時多重波広域発振

繊細な部品のバリ除去、電子部品、複合部品

超音波バリ取りの実例画面

残念ながら千件を超す事例がありながら、全てお客様の物。お見せできるのは限られます。

詳細は当社のホームページのバリ取り画像集をご覧ください。

PPS超音波バリ取り 個数は1回100ヶ~500ヶ

|

|

|

|

バリ取り前 ×100 |

バリ取り後×100 5分 |

||

超音波バリ取りの 他の手段との比較

主なほかのバリ取り手段と比較してみた。

超音波バリ取りは他にない多くの特徴を持っている。

- 材質を選ばない。

プラスチック各種・金属・セラミックス・ガラスまたそれらの複合剤。難易度は、あるものの基本的にほとんどの材質に対応できる。ゴムも徐々に技術開発が進んでいる。 - 形状にとらわれない、バリの発生場所が多方向で、内面の公差穴なども対象になる。

- 数を制限されない。一から数万個まで、一度にまたは連続で処理できる。

- 有害物など、発生しない。危険物は使わない。水を使用する。

錆が問題なものには炭化水素系溶剤。必要に応じで酸、アルカリ.その他の溶剤も利用できる。 - 洗浄物を汚さず、洗浄しつつ、バリがとれる。精密洗浄が可能である。

- 使用するのに、特殊技術、技能が不要である。また自動化が容易である。管理がし易い。

- 最大に利点は、微小バリ(ミクロンの大きさ)がより早く、確実に除去できる。これからの精密加工に唯一対応できる手段である。

- 繊細な薄もの[シート材など]50μ以内の厚さの物にも技術の工夫により解決されている。マスキング技術も重要である。

- 複合バリ取り技術の開発も進んでいる。超音波電解バリ取り技術の開発も進んでいる。他の既存のバリ取り手段との共用も可能である。

- 消耗品が少ない、フィルター等。ランニングコストが小さい。

- 設備コストは、オンリーワンにつき、営業戦略上の問題であるが、いずれにしても、バリ取り後の精密超音波洗浄を必要とする、他の競合手段と比較すると、システムとしては、遙かに低い。

- 乾燥もラインかできる。汚れの再付着が少なく、精密部品加工気の処理に適する。

- 上述の利点は、クリーンルームなどの環境中に設置できることを意味し、他の手段のように、隔離されたバリ取り、洗浄室を必要とせず、管理コストが 軽減される。